| Tipo de pago | L/C,T/T,D/P,Paypal |

| Incoterm | FOB,CIF,EXW,CPT,CIP,DDP |

| Pedido mínimo | 1 pieza/piezas |

| Transporte | Océano،Tierra, Aire |

| Puerto | s,h,a |

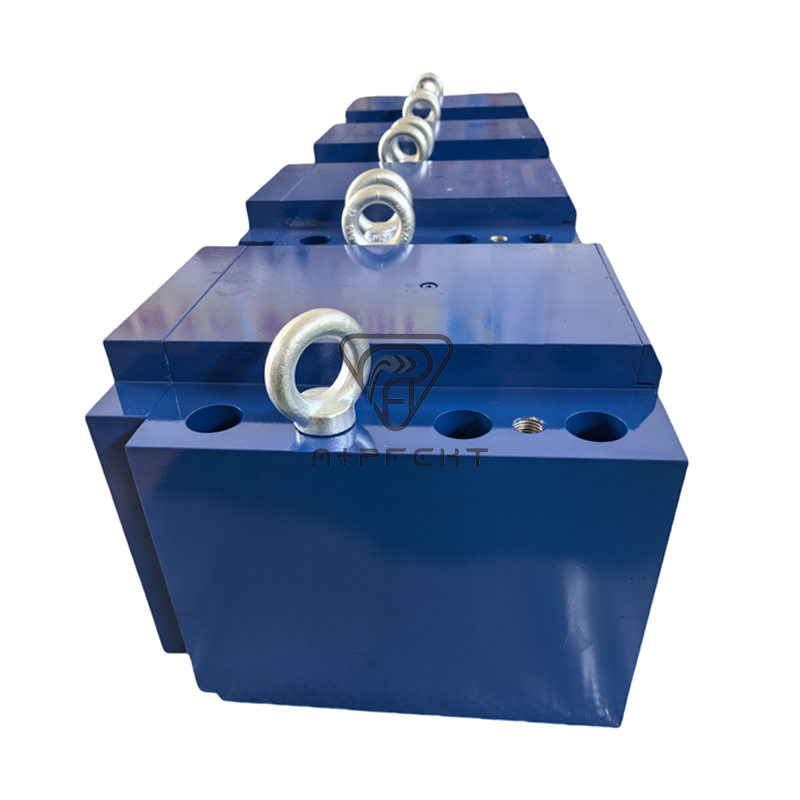

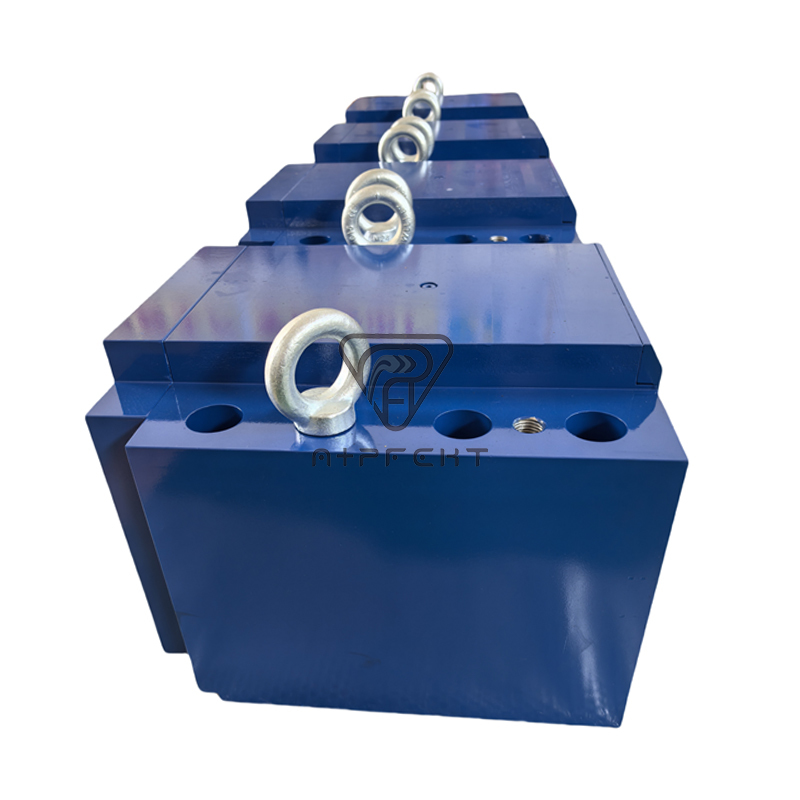

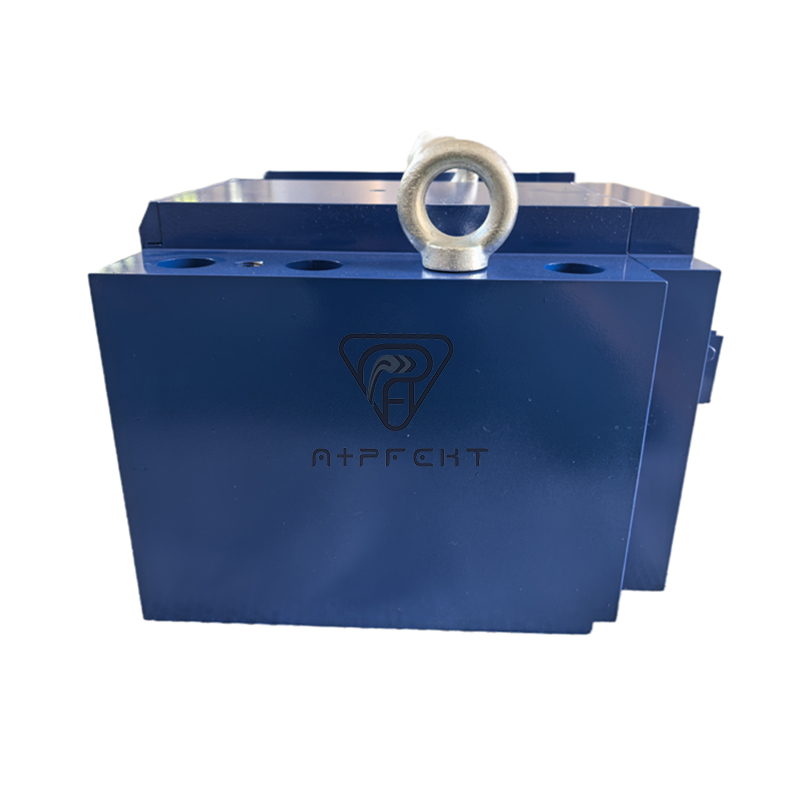

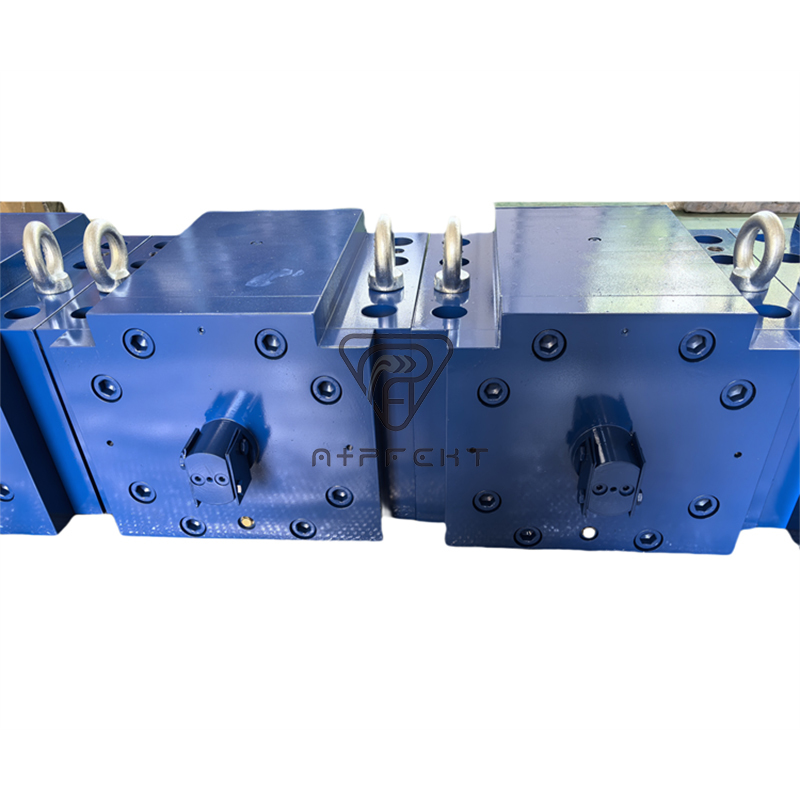

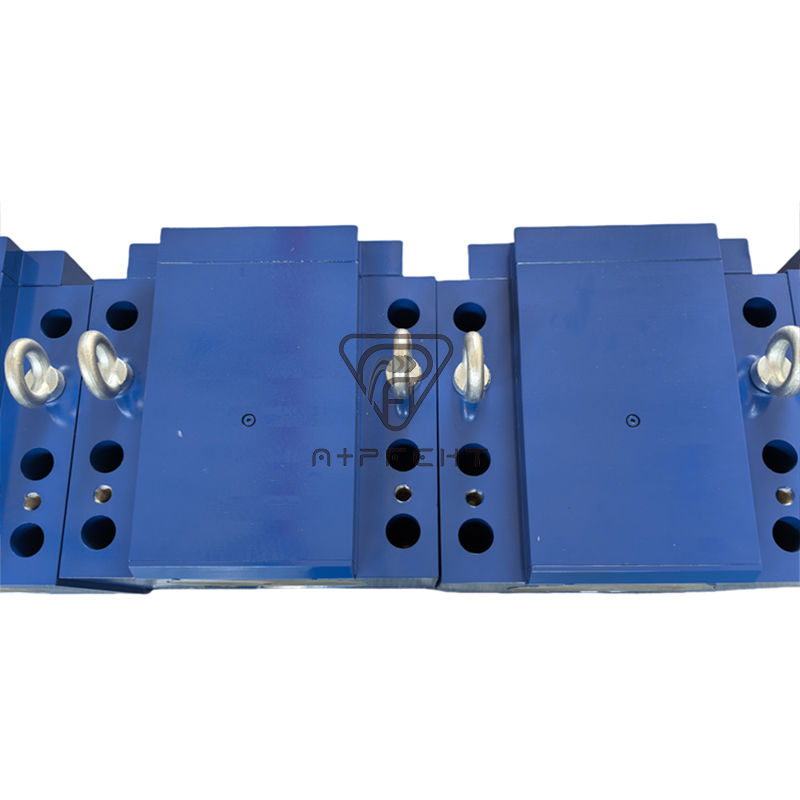

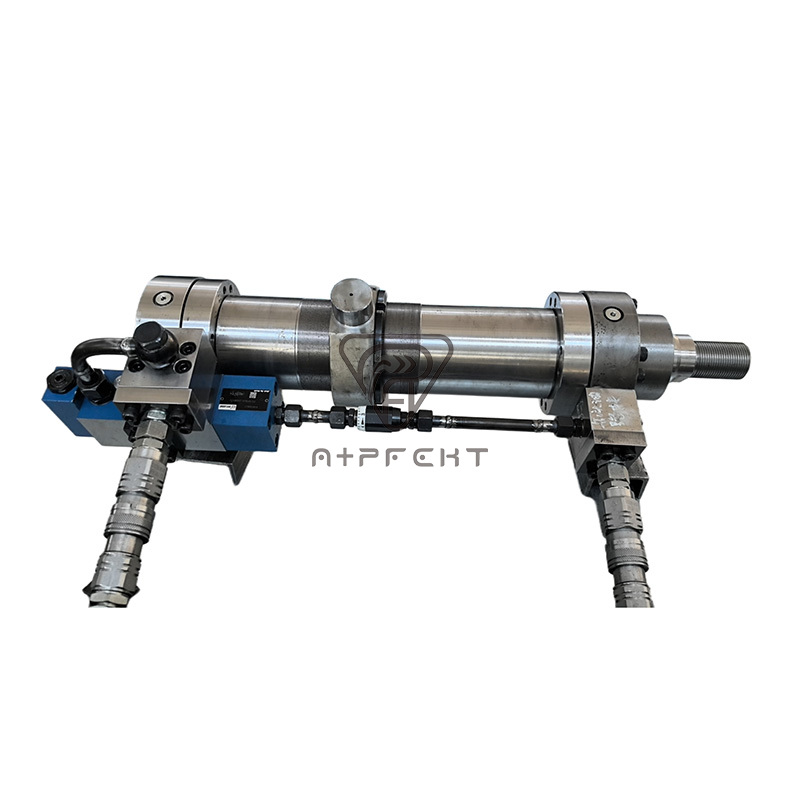

Cilindro hidráulico de bloqueo de alta resistencia

Atributos del producto

| Modelo No. | 200 100-75 |

| Marca | NOK Hidráulico |

Embalaje y entrega

| Unidades de venta | Pieza/Piezas |

| Tipo de paquete | Paquete de madera |

Los cilindros hidráulicos de bloqueo ofrecen seguridad y precisión incomparables en todas las aplicaciones industriales a través de su innovadora tecnología de mantenimiento de presión. Los cilindros hidráulicos en venta mantienen un posicionamiento preciso sin un aporte continuo de energía, utilizando sistemas de enclavamiento mecánico (tipo cuña, diente o pinza) o circuitos hidráulicos de retención de presión para asegurar cargas de 1 a 1.000 toneladas métricas. La ventaja fundamental de los cilindros de bloqueo industriales radica en eliminar la deriva posicional, fundamental para aplicaciones de precisión como el mecanizado de componentes aeroespaciales, donde incluso un movimiento de 0,005 mm puede comprometer las tolerancias. El mecanismo de autobloqueo reduce el consumo de energía del sistema hidráulico entre un 25 y un 40% en comparación con los sistemas convencionales de presión constante y, al mismo tiempo, proporciona un funcionamiento a prueba de fallos durante cortes de energía o pérdida de presión.

Fabricados con componentes de acero aleado endurecido y sistemas de sellado multicapa, estos cilindros soportan condiciones extremas, incluido el funcionamiento continuo a 300°c en máquinas de fundición a presión o temperaturas bajo cero en plataformas petrolíferas árticas. Las versiones especializadas cuentan con recubrimientos resistentes a la corrosión para aplicaciones en alta mar, diseños certificados para salas blancas para la fabricación de semiconductores y configuraciones a prueba de explosiones para plantas petroquímicas. Los modelos avanzados incorporan monitoreo de condición en tiempo real a través de sensores de posición integrados y transductores de presión, lo que permite un mantenimiento predictivo mediante el seguimiento del desgaste del sello y el tiempo de activación de la cerradura.

English

English